Собственное производство

Входные двери от производителя в Минске

Компания «Центр дверей» является производителем входных металлических дверей в Беларуси 20 лет.

В 2018 году производственная мощность и территория предприятия были значительно расширены. Инвестирование в производство и отлаженный процесс работы, обеспеченный профессионализмом неизменного коллектива на протяжении всего существования компании, обеспечивают высокое качество продукции и разнообразный ассортимент, насчитывающий более 150 моделей входных дверей.

Белорусские входные двери

8 КОНСТРУКЦИЙ:

СТАНДАРТ, ОПТИМА, ТИТАН, ПРЕМИУМ, ГРАНД, ЭЛИТ, ВНУТРЕННЕГО ОТКРЫВАНИЯ,С ТЕРМОРАЗРЫВОМ

являются собственной разработкой предприятия и обладают отличительными техническими характеристиками. Внедрение инноваций и улучшение технических параметров изделий, постоянное обновление коллекций, разработка новых дизайнов и вариантов фрезеровок позволяют всегда быть в тренде мировых тенденций и предлагать потребителям продукт, способный удовлетворить самые требовательные запросы.

Изготовление качественных и надёжных входных дверей с современными дизайнерскими решениями - очень сложный и трудоёмкий процесс. Наше предприятие имеет собственную производственную базу, оснащенную всем необходимым оборудованием, что позволяет иметь закрытый цикл на всех этапах производства дверей.

Для краткого и более понятного описания процесса изготовления металлических дверей мы разделили его на восемь основных этапов.

Этап 1: Рубка

Холоднокатаные листы рубятся на гидравлических ножницах по металлу с контроллером на заготовки по лекалам в необходимый размер. Далее в определенных местах на вырубном прессе в заготовках производится вырубка ненужных участков для дальнейшей стыковки профилей. Технологические отверстия под замки производятся плазменной резкой и на пробивном прессе (для нестандартных замков). При изготовлении серийных дверей данные задачи выполняются с помощью координатно-пробивного пресса.

Этап 2: Гибка

При помощи высокоточного гидравлического листогибочного пресса с ЧПУ из полученных заготовок выгибаем профиля нужного сечения. Наличие данного оборудования позволяет формовать профиля любой сложности, что в дальнейшем помогает получить стальные двери с высоким показателем сопротивления к взлому.

Этап 3: Сварка

На специально оборудованных столах с зажимами для точной фиксации профилей при использовании сварочных полуавтоматов происходит сварка коробки и полотна. Далее привариваются дополнительные карманы в районе замков для лучшей защиты механизмов, петли, наличники. Для обеспечения высокого качества сварочных работ используются сварочные маски типа «хамелеон» с принудительной подачей воздуха. Производится зачистка и шлифовка сварочных швов на стыках.

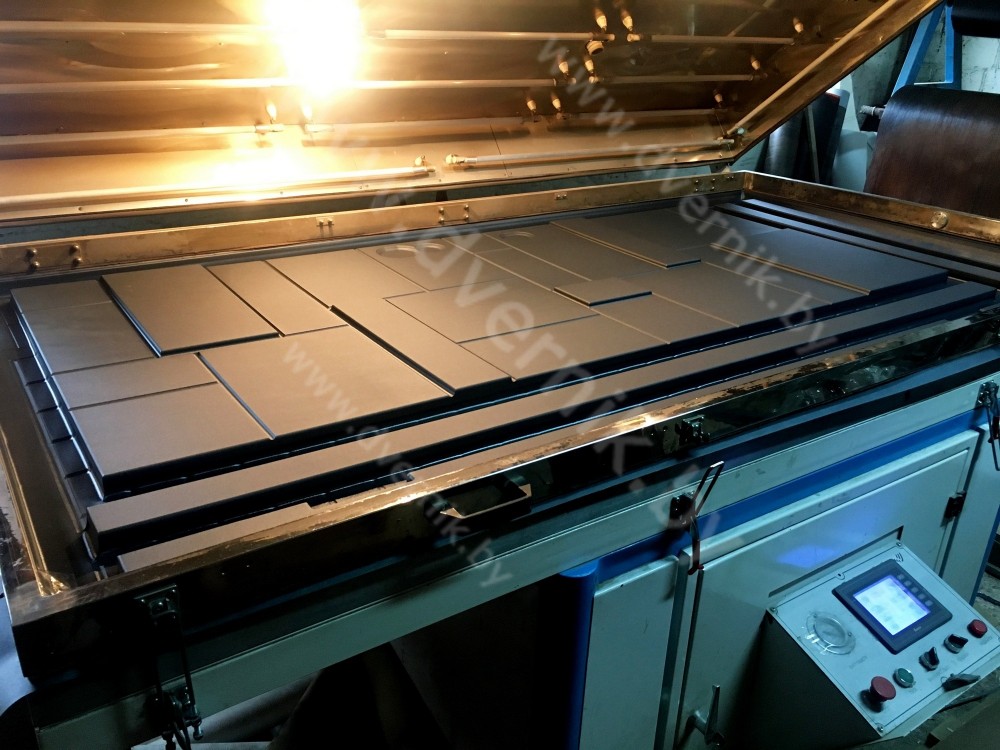

Этап 4: Полимеризация

Изделие обезжиривают и фосфатировают, что повышает адгезию и придает антикоррозийные свойства. В специальной камере наносят порошковую краску и помещают в специальную печь полимеризации, в процессе разогрева происходит оплавление порошка. Формируется защитный слой, металл остывает, краска отвердевает.

Полимерное (порошковое) покрытие применяется для обработки металлических комплектующих для всех дверей нашего производства.

Печь полимеризации используется при порошковой окраске металлических изделий. Поддержание равномерной температуры для образования идеальной поверхности возможно только в таких камерах. На поверхность коробки напыляется порошковая краска, изделия помещаются внутрь печи, выставляется нужная температура.

Этап 5: Утепление

Полотно и коробка заполняются минеральной противопожарной ватой. Применение данного материала позволяет заполнить всё пространство конструкций, не оставляя пустот и добиваясь тем самым высокого результата теплозвукоизоляционных свойств.

Этап 6: Декоративные накладки

С помощью форматно-раскроечного станка плиты МДФ распиливаются на панели заданного размера, после чего при помощи фрезерно-гравировального станка с ЧПУ по дереву наносится рисунок согласно выбранному эскизу.

Фрезерно-гравировальный станок с ЧПУ по дереву открывает новую нишу для дизайнерских решений, начиная с классической и заканчивая художественной фрезеровкой в формате 3D.

Далее в зависимости от выборного покрытия панели:

а) шлифуют и наносят грунт, после высыхания наносят эмаль (используют полиуретановую краску), при необходимости патинируется и покрывается лаком.

б) шлифуют и наносят клей, после высыхания панель помещают в мембранно-вакуумный пресс. Далее в прессе при определенной температуре разогревается пленка и становится эластичной, а также активируется клей на панели, начинается процесс вакуумирования (удаления воздуха между пленкой и панелью). Пленка ПВХ прижимается к панели, повторяя все контуры нанесенного рисунка, и приклеивается. После остывания излишки пленки обрезают по контуру панели. При необходимости патинируется и покрывается лаком.

В случае изготовления входных дверей с отделкой из массива дуба/ольхи/ясеня или корабельной (влагостойкой) фанеры для производства сборных панелей используется фрезерный станок по дереву, который позволяет осуществлять продольную фрезеровку, в том числе обработку кромок, изготовление филёнок и многое другое.

Этап 7: Сборка

Устанавливаются все механизмы безопасности (замки, задвижки, герконы для сигнализации и т.д.). На полотно с коробкой устанавливаются декоративные элементы (накладки и наличники МДФ, ПВХ). На ступени и в специально предназначенные ниши проклеивается уплотнитель.

Этап 8: Качество

После окончательной сборки дверь устанавливается в специальный стенд, где проверяется работоспособность всех узлов изделия, технические зазоры, качество сборки и покраски всех элементов. Для уменьшения риска повреждений во время транспортировки изделие предварительно упаковывается.